29

2024

-

11

對釬具的設計、工藝及使用要求

對釬具總的要求是,能有效地傳遞能量,能有效地破碎巖石,與鑿巖機和巖石有較好的適應性,結構簡單加工制造容易,使用方便維修容易,壽命高,經濟性好。由于釬具各組成部分有其千自之特點,以及各部位在工作中具有不同的工作性質因此對各組成部分及各部位的要求也各不相同,現分別敘述之。

由前幾節已知,要完成傳遞鑿巖機的沖擊和回轉能量并進而破碎巖石的任務,須由多個構件和很多個部位所保證,其中任何一個部位出了問題或為薄弱環節都將影響上述任務的完成,要想很好地完成上述任務,則釬具除了與鑿巖機、釬具和所鑿巖石要有恰當的配合外,就要由釬具本身的正確設計、合理工藝及精心使用和保養等來保證。

對釬具總的要求是,能有效地傳遞能量,能有效地破碎巖石,與鑿巖機和巖石有較好的適應性,結構簡單加工制造容易,使用方便維修容易,壽命高,經濟性好。由于釬具各組成部分有其千自之特點,以及各部位在工作中具有不同的工作性質因此對各組成部分及各部位的要求也各不相同,現分別敘述之。

(一)整體釬

由于整體釬是把釬尾、釬于和釬頭作成一體的,因此對整體釬的重點要求是,各部位要有均等的壽命,即實現整體釬本身的最優化設計,使各部位的壽命都相游無幾,以獲得好的經濟效果。

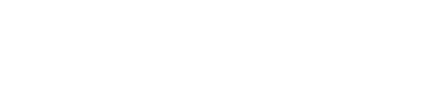

由整體釬的制作工藝所決定,整體釬加工后全長上出現如圖6-16的硬度分布是不可避免的。軟化區對釬子的疲勞壽命具有決定性的影響,如果軟化區的硬度、降的厲害,將顯著降低釬子壽命;如果軟化區出現在鑿巖機活塞沖擊所產生應力波反剔波迭加的高峰負荷處,則就更增加了釬子斷裂的可能性,因此,必須采取適當的熱處理技術,把這種軟化區定在適宜位置和控制在某種程度。

除此而外,對于釬尾,它應具有較高的表面硬度和較高的內部韌性,并且表、里的硬度過渡應平緩,且表面的硬(釬尾端面)與鑿巖機活塞沖擊端面的硬度要適應,以利于承受較大的沖擊負荷和提高表面的耐磨性。

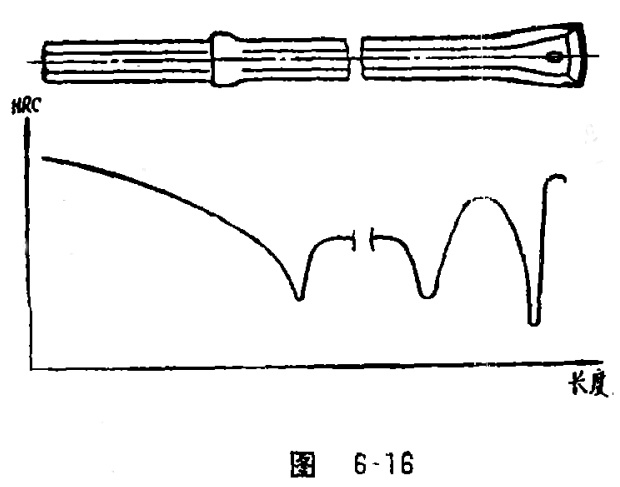

釬子的外表質量及形狀尺寸對釬子的壽命也產生較大的影響。如釬子表面存有的四坑、弧形槽、氧化皮、脫碳和作有不正確的缺口形標記等,都將大大降低釬桿的疲勞壽命;如釬肩的過渡圓角過小,會產生過大的應力集中,使之成為釬子破壞的重要原因:如釬尾不直和端面與釬尾軸心線不垂直,會產生很大的偏心負荷,引起附加的應力,這個附加應力不但會加速釬桿的疲勞破壞,而且也會使鑿巖機活塞端面很快凹陷,并由此引起鑿巖機轉動套花鍵的附加磨耗,導致了氣缸與活塞以及螺旋棒與螺旋母間的磨損(見圖6-17),據有關資料介紹,活塞的偏心撞擊是釬子產生噪聲的重要原因之一;等等。所以說釬尾的正確設計和制造,是保證釬具壽命的主要方面。

釬子的研究成果指出,釬子在有礦水腐蝕的條件下工作,會大大降低釬子的抗疲勞性能,因此,采取必要的防腐處理對提高釬子的疲勞壽命有重要意義。據稱,瑞典的SR化學防腐法可很好地防止釬子的腐蝕疲勞。這種方法包括磷化處理和隨后進行的石臘處理,釬桿沖洗孔和外表面用這種方法處理后,可使釬桿的疲勞極限保持在無腐蝕情況的水平,并且解決了釬子在貯存和運輸期間的防銹蝕問題。

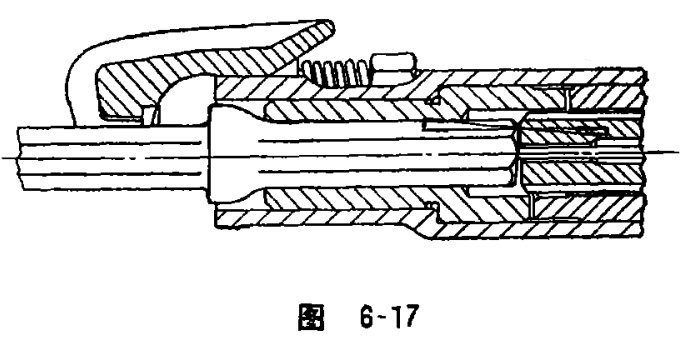

釬子表面采取噴丸處理(見圖6-18)可使表面形成一層壓應力,其適當的壓應力會增高硬度,提高抗疲勞強度。據日本人講,噴丸處理時,鋼丸直徑為0.8毫米,HRC為45,丸速為60米/秒,噴達85%以上的表面,強化層厚0.38毫米,經處理后的釬桿壽命可提高30%,釬桿疲勞強度由30公斤/毫米2提高到45公斤/毫米2,據資料介紹,這種鋼丸的高速是以壓氣噴咀或高速轉輪給予的。

釬頭部分在影響釬子使用性能和壽命方面主要表現在是否有合適的合金片種類、較好的硬質合金片鑲焊質量和正確的幾何形狀與尺寸。

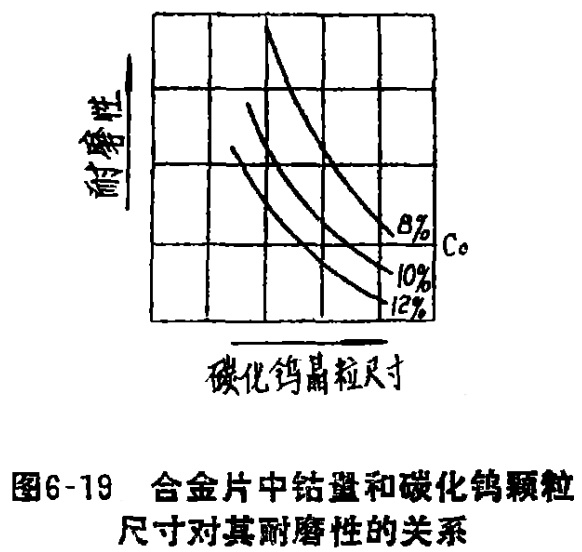

釬頭鑲焊的硬質合金片是碳化鎢和鈷的混合物。碳化鎢使釬頭增加硬度和耐磨性,而鈷可增加其韌性。耐磨性和韌性對鑿巖來說是兩項重要的性能,它們決定于鈷的量和碳化鎢顆粒的尺寸,其影響如圖6-19所示。

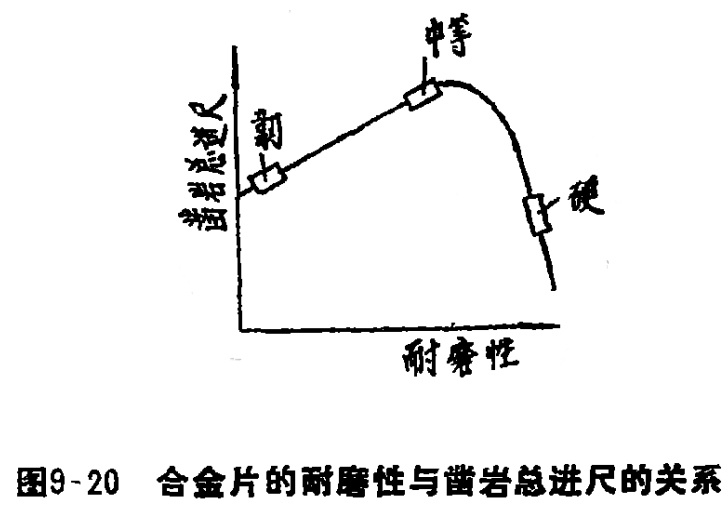

鑿巖用硬質合金片鈷的含量,一般占總重量的6~12%;碳化鎢的顆粒大小,一般為2~5微米。如果鈷的含量較低,則有較高的耐磨強度;較小的顆粒度也有較高的耐磨強度。但較高的耐磨強度,其韌性較低(材料更脆)。在磨蝕性強的巖石上鑿巖需要耐磨性較好的硬質合金片釬刃;但在選擇硬質合金片鈷含量時,最好是把較好的韌性作為首項選擇目標,因為這樣更易于適應不同性質巖石的需要。這樣選擇后,如果在使用中發現釬頭重磨時間間隔短,那就應當轉向采用耐磨性較好的釬頭。再者由于較硬的硬質合金片對于過載和修磨不精確總是很敏感的,因此在不考慮所用鑿巖機型式時,總是要避免選擇耐磨性特高的碳化鎢合金片。合金片的耐磨性與鑿巖總進尺的關系如圖6 -20所示。

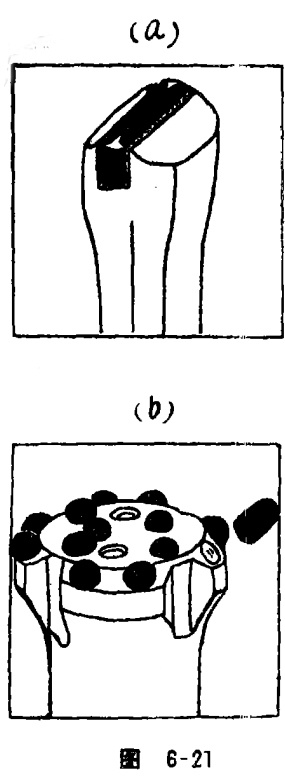

硬質合金片的鑲入有兩種方法,一種是鑲焊法,一種是冷壓或熱裝法。前一種適用于刃片式釬頭(見圖6-21a),后一種適用于球齒釬頭(見圖6-21b)。

釬頭部分硬質合金片的焊接質量是影響整體釬使用壽命的重要因素;而鑲焊質量是由焊料的性能及所使用的焊接方法來保證的,因此從理論和實踐上很好地解決這方面問題,是保證制造高質量整體釬的重要因素,必須引起足夠重視。

鑲焊是在釬頭頂端正中銑出軸向開口槽,把硬質合金片放在槽中,然后選擇適當的焊接工藝進行焊接。

由于鋼的膨脹系數是硬質合金片的兩倍,所以在鑲焊溫度冷至室溫時,在硬質合金片的結合面處便會出現很大應力,如不正確地選擇焊料、焊縫寬度,使焊接應力保持在安全限度內,其整體釬是不會有高質量的。選擇焊料務必使其很好地粘接硬質合金片必須有足夠的延性,以平衡釬頭體和硬質合金片之間的熱膨脹方面的差別,同時它還必須有較高的抗疲勞能力,以承受如工制造、鑲焊及鑿巖時所產生的強大應力。根據國外資料報道:0.2~0.7毫米的焊接間隙可得到最牢固的結合;底平面平整、焊縫均勻等,都對焊接質量產生有利影響。另外,合金片、墊片、釬頭開口槽在焊前合理和徹底地清洗,減少焊接時的污染,減少液化過程,控制適當的焊接溫度和實行焊后的緩慢冷卻,都能在保證鑲焊質量方面起到積極作用。

刃片式釬頭的釬刃角、隙角、釬刃半徑與所鑿巖石有直接關系,因此根據巖石的性質確定合理的參數,也是保證釬具質量和使用效果的重要方面。一般來說,刃角小有利于鑿入巖石,但刃角過小容易磨鈍和碎裂。有的資料介紹90°刃角的鉆進效率最高,而120°時其磨損是最小的,因此采取折衷的角度110°作為標準角度。有一點須注意:刃角不能大于巖石自然破碎角(120°~150°),否則將妨礙巖石的破碎,降低其鑿速。一般說來,巖石愈堅硬,刃角宜大些;刃釬頭刃角可取較小值(80°~90°),一字形釬頭刃角可取較大些(一般為110°左右)。釬刃半徑R是防止釬刃掉角的一項措施鑿硬巖時宜取較小值;一般一字形釬頭其R為80~180毫米。

隙角a的大小是保證釬頭不被卡住的重要條件,但a過大會使釬頭直徑磨損后變小過快,通常a=2°~5°。

釬刃不應磨得過于鋒利,應有0.3~0.5毫米的倒鈍寬,以防止刃尖脆裂,并且各刃面在刃磨時要選用合適的砂輪(合適的砂輪硬度和粒度)和施加合適的推壓力,以防止表面加工粗糙和過熱造成應力集中和局部應力而使刃片破壞。刃片的最終研磨是一項小的但是很重要的一道工序:利用舊砂輪研磨掉刃磨時所產生的銳利的劃痕。

另外,釬刃刃磨后,直線性、與槽的對稱性、各片的同高性和同軸性等,都對釬具的使用壽命有影響,務必精心制作。

球齒釬頭可用熱裝法或冷裝法連接。在釬頭體上鉆有預制孔,把釬頭體加熱,然后裝入球內,當釬頭體冷卻后,孔收縮,球齒便被緊緊地夾在釬頭體內,這種方法稱為熱裝法;而冷裝法是在常溫下將球齒壓入釬頭體的預制孔中,靠孔與球齒直徑方向的過盈配合將球齒夾住。

這種釬頭的制造要點是要選擇合適的釬頭材料,選擇合適的球齒材料、數量和直徑,保證合適的孔與齒的過盈配合量,以及進行合理的布齒和確定合理的邊齒角度。

釬鋼要保證在球齒熱裝緩慢冷卻后釬頭部要有足夠的硬度,以便承受球齒在鑿巖時所給的反作用力,尤其是邊齒,當邊齒受力后不致使孔發生變形而使球齒脫出。

球齒總數與釬頭直徑、結構形式和其所傳遞的沖擊能量大小有關。為保證釬頭破碎效率最佳及每個球齒又有足夠的強度,在現有鑿巖機性能參數條件下,有的資料推薦按每厘米釬頭直徑為1~1.3個球齒選取。

球齒直徑大小的選擇受釬頭直徑大小和所鑿巖石的性質的約束,一般小釬頭和鑿軟巖相對來說要選用較小規格;大釬頭和鑿硬巖,相對來講要選用較大規格。由于邊內工作負荷重,因此邊齒要選用比中心齒大一號的規格。

球齒布置的圈數一般是這樣地確定:最里圈的球齒距釬頭中心1~1.5d(d為球齒直徑),其余各圈的圈距為1~1.2d。

每圈球齒數要根據所擔負的破碎孔底面積大小來確定;對于邊齒還要考慮切割孔壁巖石及回轉時受孔壁摩擦的影響,因此邊齒布置較密。為解決球齒釬頭在使用中釬頭直徑方向磨損較快的問題,除布齒較密外,要在球齒孔不發生徑向變形情況下,盡量取較大的邊齒傾角,一般為30°~35°;有的資料介紹:邊齒傾角a=40°的大直徑釬頭壽命比a=30°時高一倍。

為減緩釬頭體磨損和防止鑿巖時卡釬,邊齒裝入后應突出釬頭體外圈一定距離,并保證各球齒外側在同一圓周,且與釬頭體同軸。

球齒與預制孔的配合過盈量大小要選擇合適,并保證各球齒的過盈量大小盡量相一致:可采用選配法解決。過大的過盈會使球齒斷裂或使釬頭體孔發生塑性變形致使過盈聯結效果失效;過小的過盈會使球齒較容易脫出也使釬頭失效。

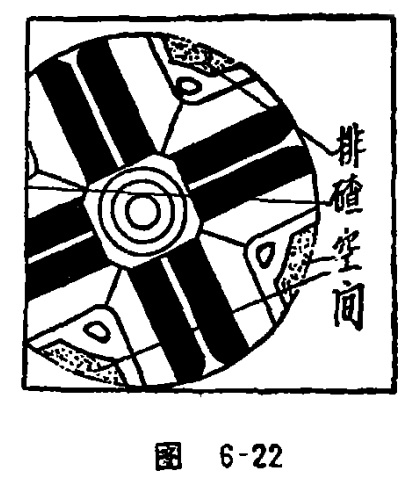

根據波動理論的要求,釬頭體橫截面要變化平緩。再者,釬頭部分應有足夠的排碴空間(見圖6-22),否則既影響鑿速,又會增加釬頭體的磨損。

(二)分體釬和接桿釬

分體釬和接桿釬除有對整體釬的共同要求外,重點是對連接部分的具體要求。由于這部分的內容較廣和對釬具的使用影響較大,故在下節專述。

釬具的合理使用租精心維護是充分發揮釬具效能和壽命的重要一環,因此現據出如下初步使用維護規則,以作參考。

①鑿巖機類型、巖石性質選擇合適的釬子,釬子組中的各釬頭直徑差要適宜。

②開孔時鑿巖機要輕沖擊并施以小的軸推力,待形成導正孔后再全功率鑿巖,并保證鑿巖機在最優軸推力下工作,過低或過高軸推力都將從不同方面(過低在釬子中產生大的拉應力;過高使切削刃磨鈍加快和在釬子中產生大的彎曲應力)影響釬具的壽命。

③干式鑿巖時釬頭要發熱,這時切勿用冷水冷卻,激冷將使硬質合金片產生龜裂。

④接桿釬在鑿巖時如接桿套處發熱嚴重,證明螺紋處功耗太多,應更換或修復接桿套或接桿釬桿。螺紋部應保持清潔,最好能涂絲扣油。

⑤拆卸釬頭時應以專用工具拆卸,勿用鐵錘、石塊敲擊;不應把釬子當成一般用途的鐵棒,嚴緊釬子外表造成工具劃傷,因為任何的外部損傷都將急劇地降低其疲勞壽命。

⑥嚴禁鑿巖機活塞強力空打釬子(釬頭沒抵住巖石),因為這時應力波在釬頭端反射成拉應力波,不但會使釬子中產生大的拉應力(第②條已述),而且會使硬質合金片(或球齒)脫落或碎裂。

⑦鑿巖后,不要把釬子留在鑿巖機上,避免產生不必要的額外彎曲心力。

⑧各次重磨的時間不要太長,因為過度磨鈍的釬刃或倒錐(見圖6-23)是刃片及釬桿破壞的兩個主要原因;而且一個過度磨損的釬刃很難做到不浪費合金片而能恢復到正確的形狀。

⑨不要忽視研磨的規則,要選擇合適的砂輪和施加中等的壓力,以避免合金片過熱及破裂;并將釬頭修磨到適應巖性的理想形狀。在修磨刃片切削刃的同時,沖洗孔、排碴槽等也要認真修磨,使其盡量恢復完好狀態。

⑩要及時更換已磨損的鑿巖機釬套和活塞,記住,一個損壞的釬套會破壞很多釬桿。

?釬桿卸下后,不要使釬桿受到雨淋或潮濕,以免釬子腐蝕引起應力集中;也要避免在釬桿上加上任何不必要的附加負荷,以免影響釬子再用時的使用效能。

?彎曲的釬子要經過合理的校直后才能使用。

文章來源于中國知網

上一篇

下一篇

上一篇

下一篇

相關資訊

2025-02-22

2025-02-14

2025-02-06

2025-01-27

2025-01-16

2025-01-10