14

2025

-

02

加工波形螺紋的新方法

它的特點是螺距大,螺紋深度淺,波峰波谷由平滑的圓弧曲線連接。在使用相同材料的情況下,這種螺紋具有較高的抗沖擊疲勞能力,有拆卸快、剛性好等優點。

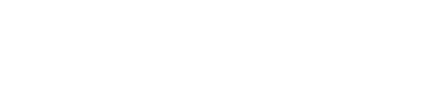

在重型鑿巖機的釬尾、釬桿、釬頭和連接套上,廣泛地采用波形螺紋連接(見圖一)。

它的特點是螺距大,螺紋深度淺,波峰波谷由平滑的圓弧曲線連接。在使用相同材料的情況下,這種螺紋具有較高的抗沖擊疲勞能力,有拆卸快、剛性好等優點。在鑿巖過程中,它一方面要傳遞頻率很高(1800次/分)的脈動沖擊載荷;另一方面還要傳遞很大的扭力矩(扭矩=10公斤米)。這就對連接釬尾、釬桿、釬頭并傳遞上述負荷的波形螺紋質量提出更高的要求。用傳統的車削螺紋加工法,不僅效率低,工人勞動強度大,質量也達不到要求。為了適應“大打礦山之仗”的需要,促進我國采掘工業的發展,我們在分析已有各種螺紋加工方法的基礎上,經過實踐、認識、再實踐、再認識的多次反復,終于試驗成功了一種介于車和銑之間的加工波形螺紋的新方法。它比舊法質量好、效率高,減輕了工人的勞動強度。下面就新法加工波形螺紋的情況和我們的體會介紹如下:

一、對螺紋的幾何分析

如圖1所示的波形螺紋用樣板刀成型車加工時,刀具刃磨困難,精度不易保證。為探討新的加工方法,我們分析了各種螺紋的軸向截面和徑向截面的關系:

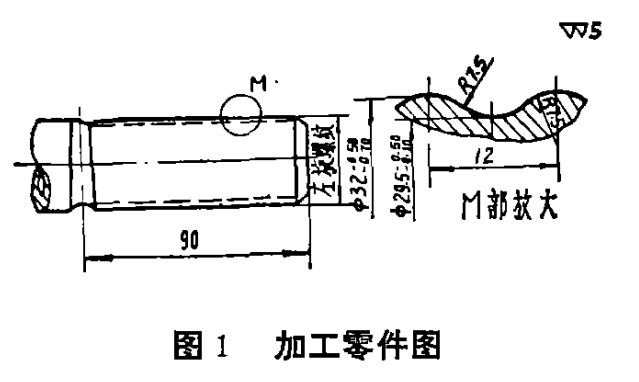

1.同一個螺紋的徑向截面輪廓上各點的半徑與其軸向截面(在一個螺距內)輪廓上各點的半徑是一一對應并相等的(見圖2)。

2.同一螺紋任意處的徑向截面形狀是全等的。在同一螺距內,它們的相對應點位置有一個角位移,也就是說,同一螺紋的任意處的徑向截面,只要繞其中心回轉一適當角度,是可以完全重迭在一起的。在一個螺距內,角位移與軸向位移是成正比例的。

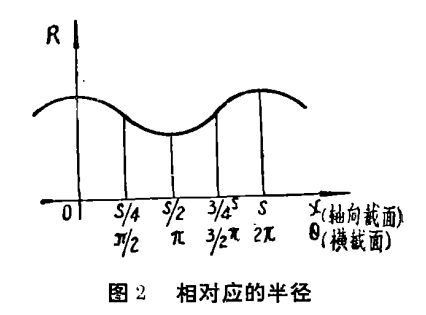

3.各種不同形狀的螺紋,都對應有不同形狀的徑向截面(見圖3)。

上述分析給我們這樣的啟示:當螺紋的軸向截面用成形車削和銑削的方法不易達到精度時,還可以通過保持螺紋的各徑向截面不變,僅使其兩相鄰截面發生相應角位移的方法去進行螺紋加工。

二、初步實踐

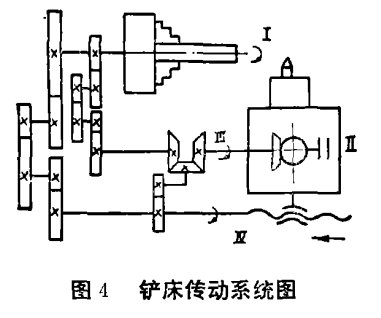

為了證明上述觀點,我們在K96鏟床上進行了試驗。用徑向截面仿形法保證切出螺紋的各徑向截面形狀相同,用機床的差動系統實現在同一螺距內,各徑向截面產生相應的角位移而獲得螺距S。用機床的拖板縱向移動產生軸向送進。機床傳動系統見圖4。

圖中:

Ⅰ.主軸旋轉運動。

Ⅱ.徑向截面仿形運動,即刀具往復運動。

Ⅲ.使相鄰截面產生角位移,從而獲得螺距的差動運動。

Ⅳ.拖板的軸向移動,使車刀獲得送進。

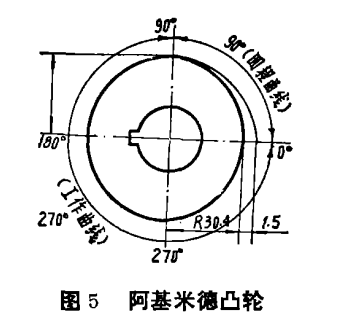

為了簡化試驗,取試件徑向截面相似于鏟床已有的阿基米德凸輪,如圖5所示。

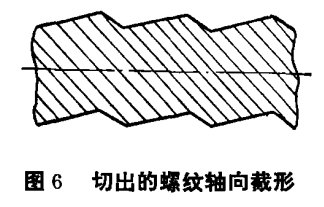

鏟背量K=1.5毫米取螺距S=12毫米,縱向進給S進=0.5毫米,用普通尖外園車刀進行加工,得到圖6所示的螺紋。

這雖不是我們所需要的波形螺紋,但試驗結果進一步證實:用保證螺紋各徑向截面一致并使相鄰兩截面發生相應角位移原理加工螺紋的設想是可行的。這種角位移成形原理,在理論上是可以切出各種不同軸向截形的螺紋的。

從試驗中還可以看出,凸輪的阿基米德螺線部分對應切出螺紋軸向截面上一段斜線,其斜率顯然與阿基米德螺線的K值與螺距S有關,凸輪另一段曲線則是切出螺紋軸向截面上的另一條短線段。這些為我們進一步探討和分析螺紋軸向截面與徑向截面的關系提供了可貴的感性材料。

三、波形螺紋徑向截面和凸輪尺寸的計算

上述分析和試驗告訴我們:如果變化仿形凸輪的形狀,可以切出波形和各種不同軸向截面的螺紋。但為了切出合乎精度要求的波形螺紋,還需計算出該螺紋徑向截面形狀和尺寸。

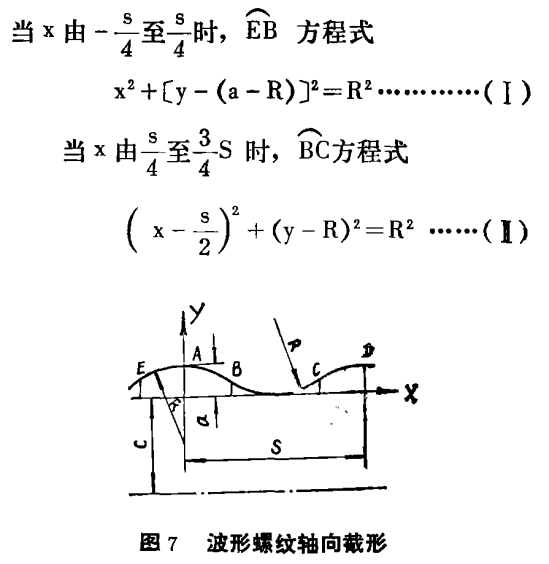

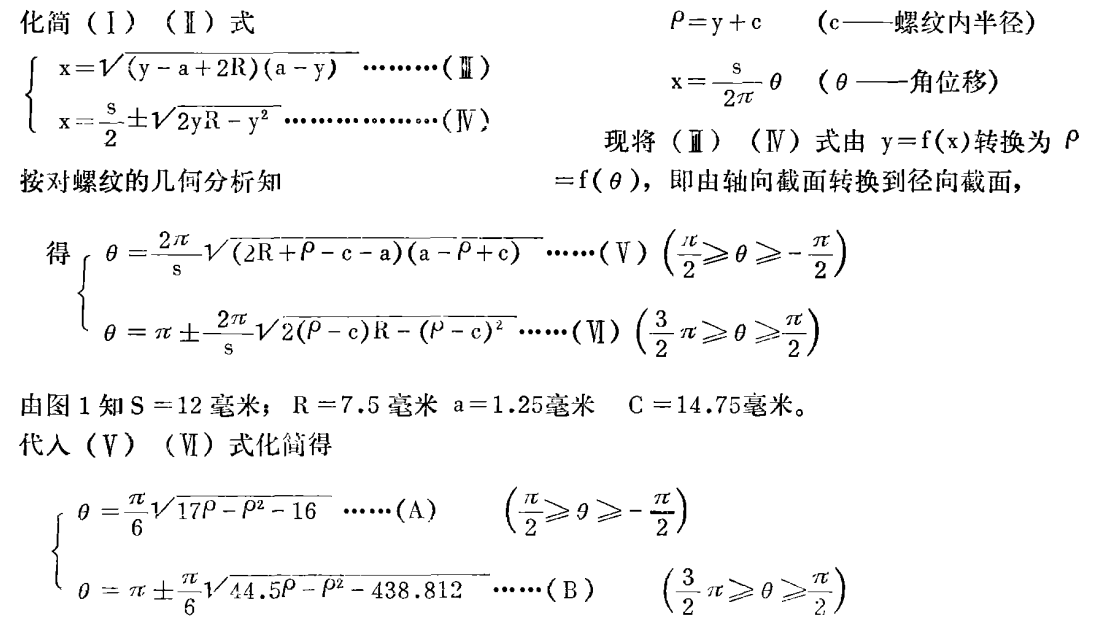

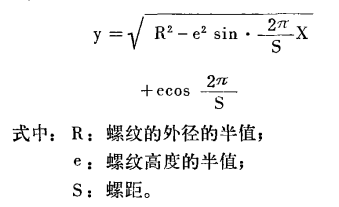

如圖7所示:設螺紋軸向截面方程為y=f(x)

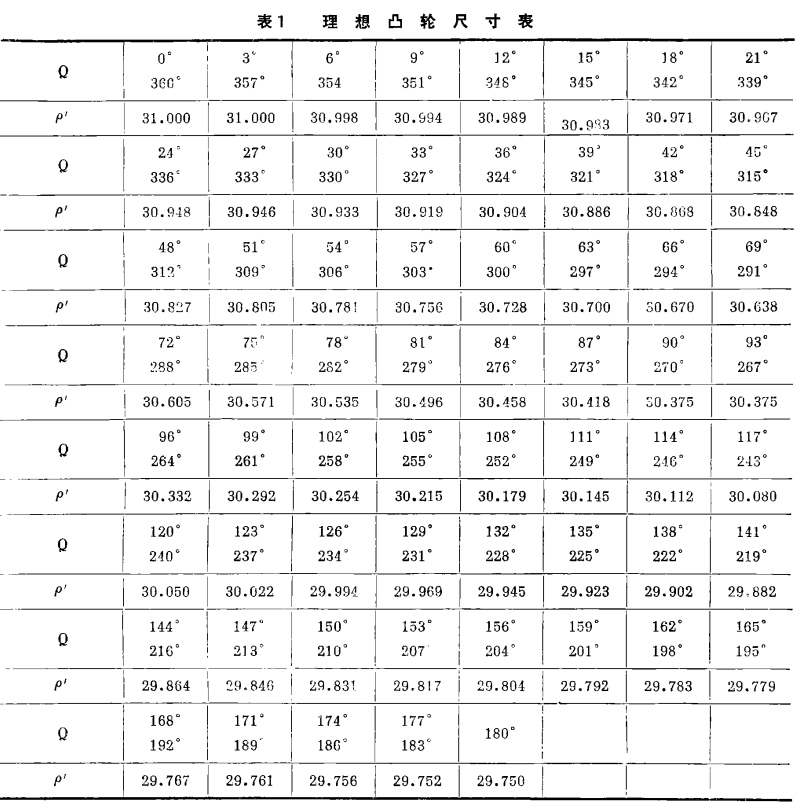

(A)B)式即是螺紋的徑向截面方程式,根據(A)B)式,我們按K96鏟床計算出了理想凸輪的尺寸(見表1)。

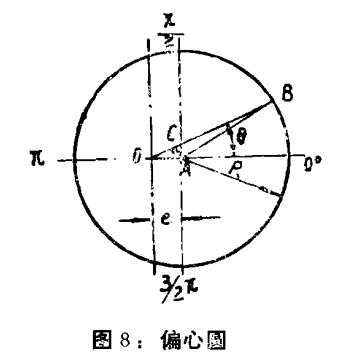

四、偏心凸輪的尺寸計算

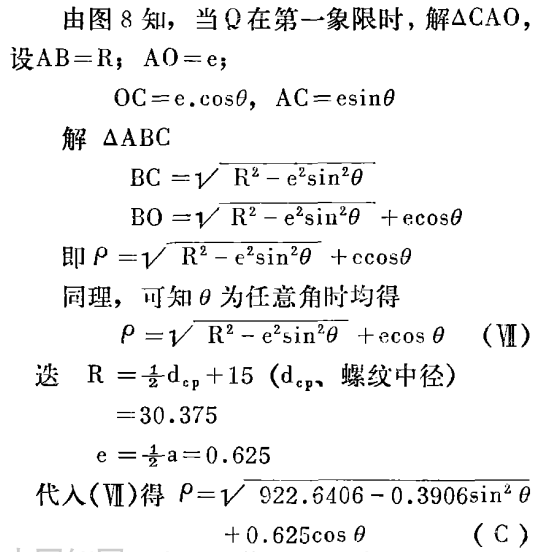

理想凸輪尺寸計算后,如果按計算出來的各點座標尺寸去制造,將遇到許多困難。為了簡化加工,我們在對理想凸輪作圖時,發現它很近似一個偏心凸輪。于是,我們對偏心圓凸輪進行了尺寸計算。

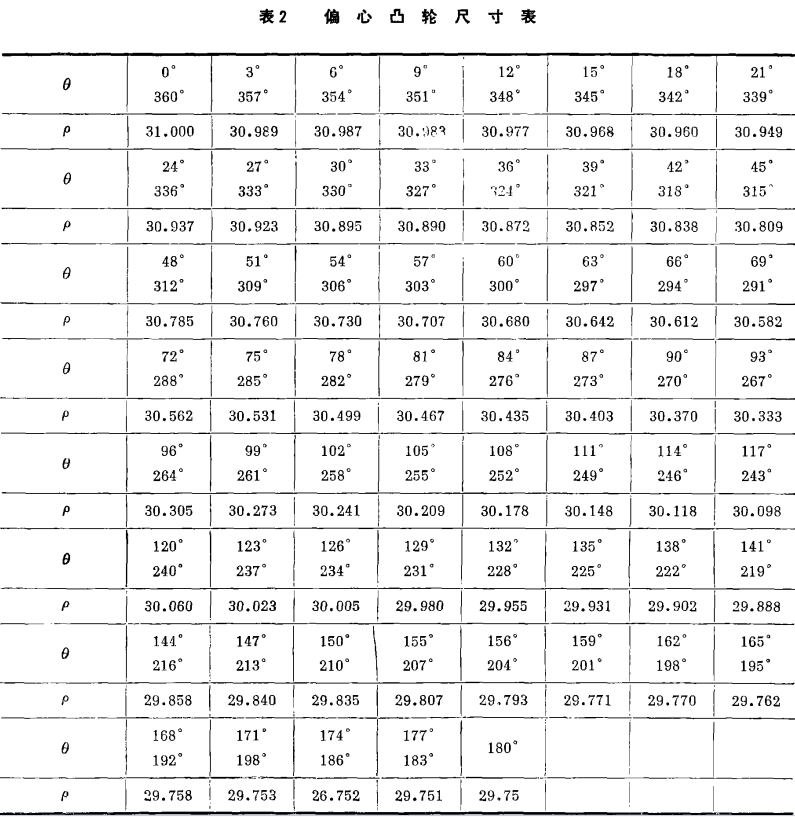

按(C)式計算了偏心凸輪尺寸(見表2)。

從1表、表2不難看出,各對應ρ、ρ'是近似相等的,其最大誤差為0.058毫米,而圖紙要求公差外螺紋是0.2毫米,內螺紋是0.3毫米。所以,用偏心凸輪代替理想凸輪是完全可行的。

五、新的波形螺紋成形方法

計算結果告訴我們:我廠加工的波形螺紋的徑向截面是一個偏心圓(理論截形與偏心圓差值很少,可忽略不計),且偏心值是一個常數e=0.625毫米。這是一個重要的發現。因為,在K96鏟床上,根據角位移成形原理雖可以加工出波形螺紋來,但是,這種鏟床運動鏈十分復雜,徑向仿形機構很難適應高速切削的要求,生產效率低,沒有實用價值,而偏心圓的發現卻為我們克服上述缺點,尋求新的加工途徑提供了重要的線索。

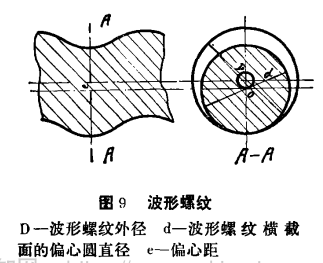

現在,我們來分析一下如圖9的計算結果。

如果在一個螺距內,切出若于個徑向截面,其徑向截面均是一個直徑為d的圓。這些圓的圓心運動軌跡是以螺紋的中心為圓心,以偏心距e為半徑的圓周。如果我們使工件緩慢轉動,讓圖9上的某個徑向截面僅有相應的軸向移動時,該截面正好與波形螺紋各徑向截面完全重合。根據這一分析,我們把該截面中心O作為刀具旋轉中心,(用刀具的高速旋轉來實現主切削運動)通過掛輪,使工件轉一轉時,讓旋轉著的刀具軸向移動一個螺距,刀具中心與工件中心偏移一個偏心距e,新設計如圖10所示的波形螺紋加工的傳動系統。

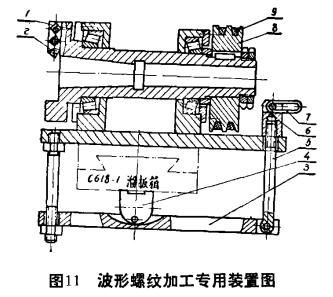

在一臺C618-1(舊1617)機床上,卸下小刀架,增設了如圖11所示波形螺紋加工專用裝置后,就成功地實現了我們所要求的切削運動。

1.操作方法

把工件夾持在卡盤上,掛上掛輪,使工件旋轉一轉時,拖板移動一個螺距S。調整車刀位置,使刀尖旋轉直徑等于波形螺紋中徑30.75毫米,并緊固刀頭。轉動縱向手柄,將尖刀引至螺紋預切的偏心退刀槽處,搖動橫向手柄使刀具旋轉中心與工件中心偏移0.625毫米,轉動手把7,通過螺母6、螺桿5、壓板3,使壓塊4與溜板箱夾緊,使之在切削過程中保證偏移量e不變。合上機床開合螺母,啟動機床和銑頭的電機,開始切削。切削是由螺紋根部向端部進行的,即從機床頭部向尾部切削,當刀具離開工件時,波形螺紋亦隨之成形。如果保證走刀方向不變,其它條件不變時改變主軸旋轉方向,則可以得到左、右旋螺紋在波形螺紋加工專用裝置的主軸莫氏5號錐孔內,插上抗震性較好的刀桿,同樣的方法也可切出內波形螺紋。

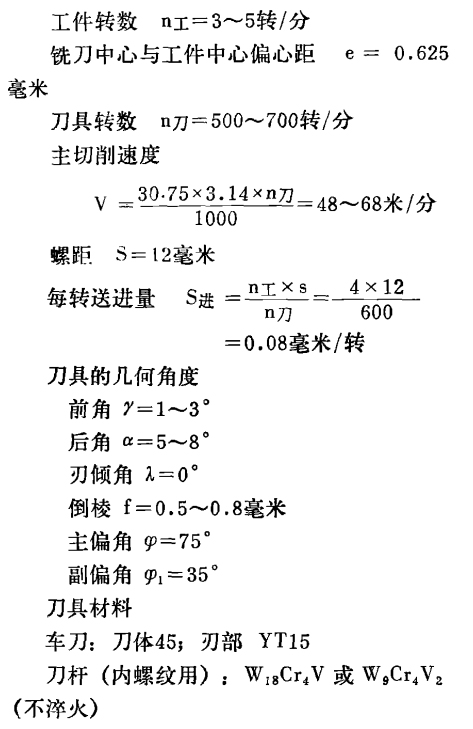

2.各參數的選擇

3.加工中應注意的問題

①在切外螺紋時,應先在根部切出偏心退刀槽(偏心距等于0.625毫米)。安裝工件時,應保證使切出螺紋的凸四部分與退刀槽凸四方向一致,即應使刀的旋轉中心與偏心退刀槽中心重合時,才能開始切削。

②為使對刀簡化,應有對刀裝置,外螺紋對刀桿可以銑頭中心錐孔定心,內螺紋對刀桿以刀桿外徑定心,以保證基準圓尺寸30.75毫米。

③當切出的螺紋波形畸變時,應重新調整銑頭中心與工件中心的偏移量,牙深時減少偏心,牙淺時增加偏心,保證偏移量為0.625毫米。

④加工內螺紋時不易排屑,可在主軸尾部裝一風管,通以壓縮空氣,實行風力排屑。

⑤加工時,由于切削深度不斷變化,切屑飛濺,應設有防護罩,保證安全生產。

六、小結

加工波形螺紋的新方法經過五年的生產實踐,加工了上萬頭螺紋,事實證明它是成功的。

1.它是介于車削和銑削之間的一種特殊加工方法。它既有銑削時切深不斷變化的特點;又具有車削時是連續切削的特點。生產率比普通車削螺紋法提高三倍以上,加工質量好,光潔度穩定達到▽5,尺寸精度可靠。

2.所切下的切屑截面大小是成周期性變化的。它的好處是斷屑容易;壞處是對剛性較差的內螺紋刀桿來說,容易發生震動。所以,內螺紋刀桿必須有較高的抗震性。根據試驗結果,以不淬火的高速鋼為最佳。

3.機構簡單、制造容易、成本低,一般中小礦山只要有一臺車床,就可以改制。

4.它應用了螺紋的角位移成形原理,螺紋精度不受車刀刃磨精度和磨損情況的影響,也不需要技術水平較高的工人。

5.用新法加工比舊法大大降低工人勞動強度,調整、操作方便。

6.為使工藝方法簡化,建議設計部門在設計波形螺紋軸向截形時,應滿足下述關系:

只要滿足上式要求,就能采用高效率的新法加工波形螺紋。

上一篇

下一篇

上一篇

下一篇

相關資訊

2025-02-22

2025-02-14

2025-02-06

2025-01-27

2025-01-16

2025-01-10